铝合金手板氧化流程和因素一.硫酸阳极氧化工艺流程

铝制件--机械抛光--除油--清洗--中和--清洗--化学抛光或电解抛光--清洗--阳极氧化--清洗--中和--清洗--染色--清洗--封闭--机械光亮--成品检验.

二.影响氧化膜质量的诸因素

1)硫酸浓度氧化膜的成长速度与电解液中硫酸浓度有密切关系.膜的增厚过程取决于膜的溶解和生长速度比,通常随着硫酸浓度的增高,氧化膜的溶解速度也增大;反之,浓度降低溶解速度也减小.因此,采用稀硫酸有利于膜的成长

2)温度电解液的温度变化对氧化膜的影响

与硫酸浓度的变化的影响基本相同。溶液温度升高,氧化膜的溶解速度升高,膜的生长速度减少,氧化膜的厚度必然减少。同时,温度的变化对氧化膜的厚度和耐磨性也会产生严重的影响。一般温度控制在18--20℃时获得的氧化膜多孔、吸附性能好、富有弹性、抗盐雾能力较好,所以在夏季室温高,要注意控制温度。

3)电压和阳极电流密度

在阳极氧化过程中,阳极电流密度和电压有关铝制件通电氧化时,开始很快在铝制件表面生成一层薄而致密的氧化膜,随之电阻增加电压急剧升高,阳极电流密度逐渐减小.电压继续升高至一定值时,氧化膜因受电解液的溶解作用在较薄弱部位开始被电击穿,促使电流通过,氧化过程继续进行.电解液中可能存在的杂质是Cl-、F-, N03-和Al3+, Cu2+、Fe2+等离子.当Cl-,F-、N03-等阴离子杂质含量高时,氧化膜的孔隙率大大增加,氧化膜表面变得粗糙和疏松.这些杂质在电解液中的允许含量为Cl- <0.05g/L, F- < 0.01 g/L.当超过这极限值,制品表面会发生穿孔而报废。这些阴离子杂质来自配制电解液和清洗工序中的水源.因此必须严格控制水质

4)、杂质

合金中含铜、硅等元素时,随着氧化过程的进行,同样由于在电解液中的阳极溶解作用,使合金元素Cu2+, Si2+不断集聚.当Cu2+含量达0.02g/L时,氧化膜上会出现暗色条纹或黑色斑点

5)、电解液混浊度

阳极氧化时,电解液的混浊度对氧化膜表面光亮度影响极大.通常,硫酸氧化膜是透明的,它的主要成分是A1203.多孔状的氧化膜具有极大的吸附性能,利用这一特点将铝和铝合金表面进行各种色彩图案花纹的装饰.若在电解液中含有各种不透明的固态混浊物,也被吸附填充到膜孔中去,会使氧化膜透明度下降,膜层的反光率受到阻挡,从而影响氧化膜的光亮度。混浊物来源于铝制件前处理不良和清洗水质不净,或由于阴阳极反应剧烈与溶液的对流作用使杂质不易沉淀于缸底,被分散悬浮在电解液中,电解液透明度较差,甚至不透明并带有一定的色泽.因此对那些外观要求较高的铝制品,在氧化过程中,必须对电解液进行连续过滤。

三、封闭处理

由于阳极氧化膜的多孔结构和强吸附性能,表面易被污染,尤其处在腐蚀性环境中,腐蚀介质进入孔内易引起腐蚀.因此,经阳极氧化后的皮膜不管着色与否,均需进行封闭处理,以提高氧化膜的抗蚀、绝缘和耐磨等性能、以及减弱它对杂质或油污的吸附.

四、铝材成分差别及杂质

含量的大小将直接影响着阳极氧化膜的外观质量.当铝材的合金成分一定时,影响外观质量的主要因素是有害杂质,如铜、硅、铬、铁、锌、锰等金属元素.这些金属元素在铝材中的含量越少,经阳极氧化后的光洁光亮度就越好,反之,经阳极氧化后的光洁光亮度就越差.L04,L03高纯铝,其表面的光洁光亮度可达到镜面状态,且膜层无色透明.各种牌号的高纯铝及纯铝,其氧化膜的透明度和光洁光亮度由上往下随着杂质含量的增加而逐渐变差。

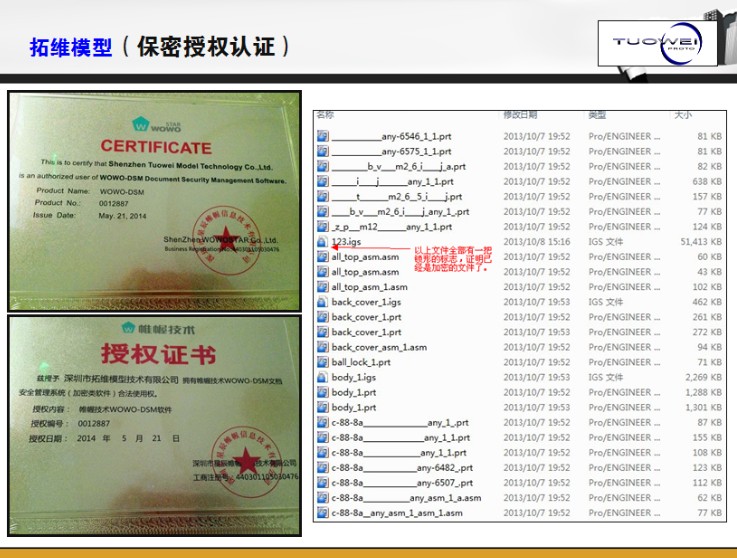

我们的承诺:

1,客户文件做到保密,公司有完善的监控和保密体制,所有相关人员都与公司签订保密责任调条例,确保客户资料万无一失。

2,客户打样零风险:如果我们制作的手板公差达不到+/-0.1mm,外观达不到开后的效果,您讲样品寄回我们,我们免费为您再做一套。

| ||||||||||||